Oxydation céramique de l’aluminium

Anodisation céramique de l’aluminium (AlCe)

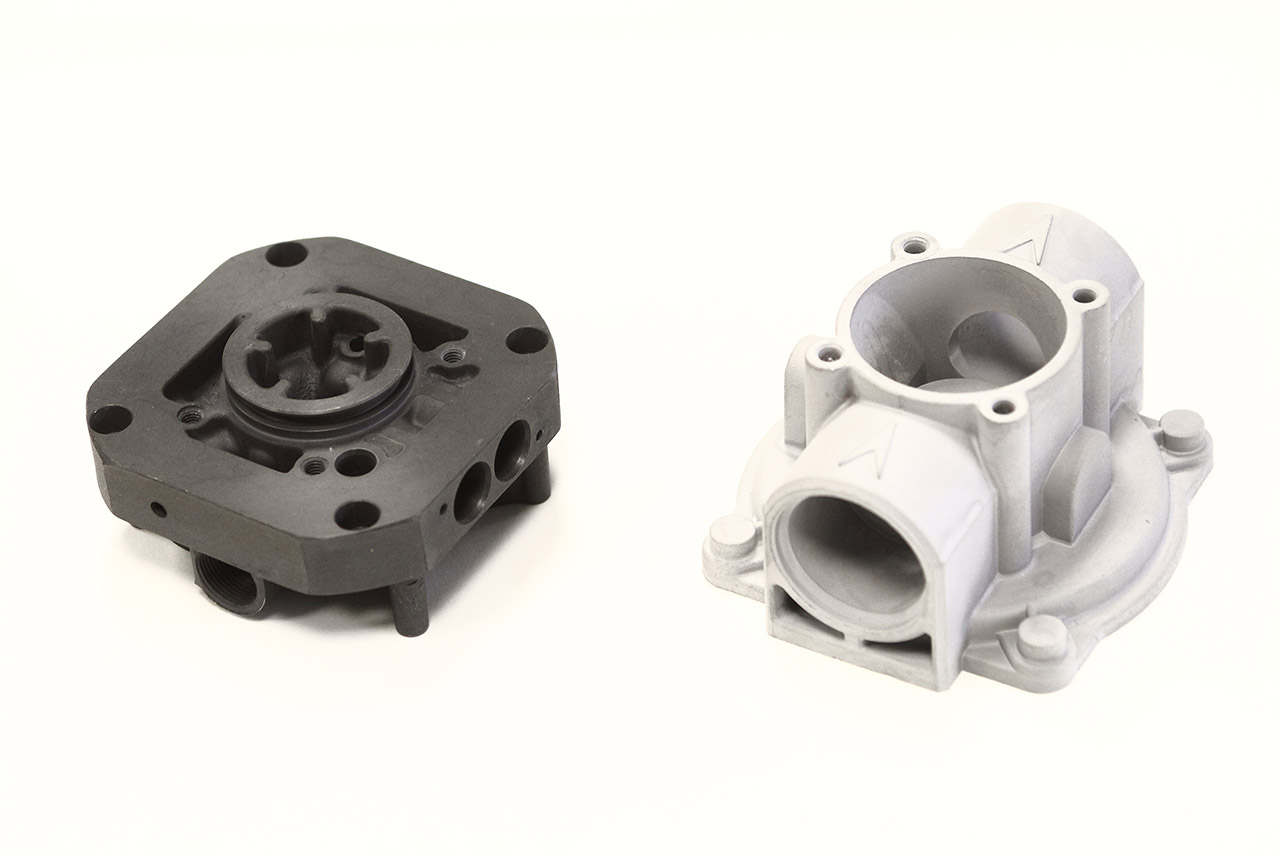

L’anodisation céramique est un traitement appliqué aux pièces qui, dans leur utilisation finale, sont soumises à des contraintes thermiques élevées et dans des environnements particulièrement agressifs. La couche d’oxyde générée sur les pièces est très compacte et donc plus résistante à la corrosion. En réalisant des tests en brouillard salin neutre (NSS), nous avons réussi à atteindre une résistance de 3000 h.

Avantages de l’anodisation céramique de l’aluminium

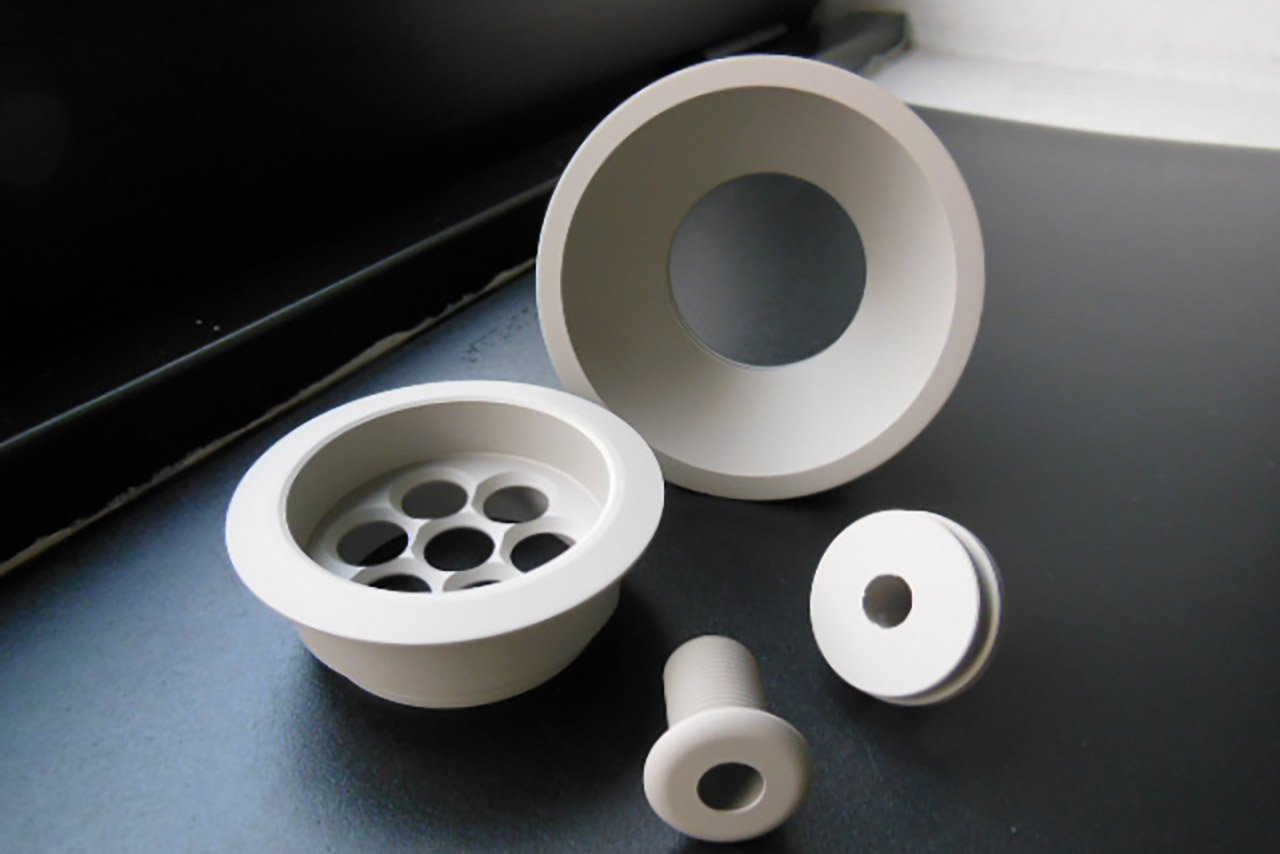

Le principal avantage du traitement d’anodisation céramique est de rendre la pièce en aluminium plus résistante aux températures élevées; à la fin de nos tests, dans lesquels nous soumettons les pièces à des températures supérieures à 400°C pendant 24 heures, nous avons mis en évidence que la couche d’oxyde reste intacte et compacte, sans fractures et fissures, et avec un bon pouvoir de dissipation. La compacité et l’élasticité de la couche de céramique permettent également des déformations sur les stratifiés après le traitement, avec l’absence totale d’apparition de fissures ou de fractures qui seraient présentes dans le cas d’une couche d’oxyde standard (oxydation sulfurique). La finition esthétique est nacrée, mate et lisse.

Application de l’anodisation céramique de l’aluminium

L’anodisation céramique est applicable sur tout alliage d’aluminium laminé, pour le traitement du plastique ou forgé, avec des performances supérieures testées sur les alliages 5000 et 6000. Avec ce traitement, des épaisseurs d’oxyde céramique allant de 5 à 25 microns sont atteintes. Les secteurs dans lesquels il est principalement appliqué sont les secteurs pétrochimique, nautique et aéronautique. Le traitement est écologique car il est effectué en l’absence de métaux lourds et conforme à la directive RoHs.